Очень многих водителей сейчас интересует такой вопрос: безопасно ли использование разных шин на одной оси или сзади и спереди? Кроме того, соответствует ли это закону, ведь лишиться прав из-за такой мелочи было бы, по меньшей мере, досадно? Автоблоггеры признаются, что вопрос разных шин – номер один по популярности среди автолюбителей, причиной чему, вероятно, является желание их сэкономить на дорогой покупке.

Очень многих водителей сейчас интересует такой вопрос: безопасно ли использование разных шин на одной оси или сзади и спереди? Кроме того, соответствует ли это закону, ведь лишиться прав из-за такой мелочи было бы, по меньшей мере, досадно? Автоблоггеры признаются, что вопрос разных шин – номер один по популярности среди автолюбителей, причиной чему, вероятно, является желание их сэкономить на дорогой покупке.

Читать далее »

Разная резина на авто

Октябрь 25, 2021

Октябрь 25, 2021  admin

admin  1 комментарий »

1 комментарий » Автомобильный сабвуфер

О том, как выбрать сабвуфер для автомобиля, можно, конечно, прочитать в одном из тематических журналов – на данный момент существует великое множество подобных статей. Однако проблема в следующем: внимания заслуживают лишь дорогие модели сабвуферов компаний Sony, Kenwood и других ведущих марок, которые стоят дороже, чем, собственно, большинство отечественных автомобилей. Именно поэтому обзорами дорогих моделей такое дело, как выбор оптимального сабвуфера для авто, ограничиться не может – необходимо знать саму концепцию.

Читать далее »

Lancer EVO 9 ARS на UNLIM 2011

UNLIM 2011, Mitsubishi Lancer Evolution ARS 1100 hp. Время заезда: 1/4 mile 9.734 sec.; 1 mile 23.911 sec.

UNLIM 2011, Mitsubishi Lancer Evolution ARS 1100 hp. Время заезда: 1/4 mile 9.734 sec.; 1 mile 23.911 sec.

Впечатляет? Но это ещё не рекорд… рекорд поставит GTR через 2 года.

Кстати, эта эволюшен участвовала на гонках с истребителями на форсаже 2014

Поездка на машине в ночное время суток

Поездка в ночное время зачастую сопряжена с повышенным уровнем опасности ввиду возможности возникновения различных не очень приятных моментов в ходе поездки. Любая оплошность при езде ночью иногда имеет более негативные последствия, чем поездка в дневное время суток. Поэтому переезд на машине ночью должен быть тщательно спланирован, а машина подготовлена к любой непредвиденной ситуации.

Поездка в ночное время зачастую сопряжена с повышенным уровнем опасности ввиду возможности возникновения различных не очень приятных моментов в ходе поездки. Любая оплошность при езде ночью иногда имеет более негативные последствия, чем поездка в дневное время суток. Поэтому переезд на машине ночью должен быть тщательно спланирован, а машина подготовлена к любой непредвиденной ситуации.

Читать далее »

Как правильно установить детское автокресло

В современном мире автомобиль является неотъемлемой частью нашей жизни. Совершая поездки, мы часто берем с собою в дорогу малышей. Перевозка детей, конечно, требует дополнительных источников безопасности, поэтому большинство ответственных родителей склоняются к покупке автокресла. Однако мало кто знает, что просто присутствие этого устройства в вашей машине не обезопасит вашего ребенка от непредвиденных обстоятельств. Автокресло еще нужно правильно установить. Статистические исследования этого вопроса несколько шокируют – более 80 % автокресел устанавливаются родителями неверно. А это значит, что в случае аварийной ситуации на дороге, гарантировать вашему ребенку безопасность это устройство просто не сможет. Поэтому к процессу установки автокресла нужно подойти внимательно и ответственно.

В современном мире автомобиль является неотъемлемой частью нашей жизни. Совершая поездки, мы часто берем с собою в дорогу малышей. Перевозка детей, конечно, требует дополнительных источников безопасности, поэтому большинство ответственных родителей склоняются к покупке автокресла. Однако мало кто знает, что просто присутствие этого устройства в вашей машине не обезопасит вашего ребенка от непредвиденных обстоятельств. Автокресло еще нужно правильно установить. Статистические исследования этого вопроса несколько шокируют – более 80 % автокресел устанавливаются родителями неверно. А это значит, что в случае аварийной ситуации на дороге, гарантировать вашему ребенку безопасность это устройство просто не сможет. Поэтому к процессу установки автокресла нужно подойти внимательно и ответственно.

Читать далее »

Как выбрать гараж для своего автомобиля?

Жизнь современного человека невозможно представить без автомобиля, ведь на нем можно с комфортом добраться до работы, без проблем съездить за покупками или просто выехать на природу — отдохнуть от городской суеты.

Жизнь современного человека невозможно представить без автомобиля, ведь на нем можно с комфортом добраться до работы, без проблем съездить за покупками или просто выехать на природу — отдохнуть от городской суеты.

Читать далее »

Можно ли мыть воздушный фильтр

Многие автолюбители достаточно часто задаются вопросом — а можно ли мыть воздушный фильтр в машине? причем не важно, о каком конкретно варианте аксессуара идет речь. Это может быть и салонный фильтр и тот, который устанавливается на двигатель. На упаковке большинства производителей указывается, что фильтр мыть нельзя. Однако в последнее время на рынке появились экземпляры многоразового использования. Стоимость таких аксессуаров намного выше, чем стандартных моделей, которые устанавливаются в большинстве автомобилей.

Многие автолюбители достаточно часто задаются вопросом — а можно ли мыть воздушный фильтр в машине? причем не важно, о каком конкретно варианте аксессуара идет речь. Это может быть и салонный фильтр и тот, который устанавливается на двигатель. На упаковке большинства производителей указывается, что фильтр мыть нельзя. Однако в последнее время на рынке появились экземпляры многоразового использования. Стоимость таких аксессуаров намного выше, чем стандартных моделей, которые устанавливаются в большинстве автомобилей.

Читать далее »

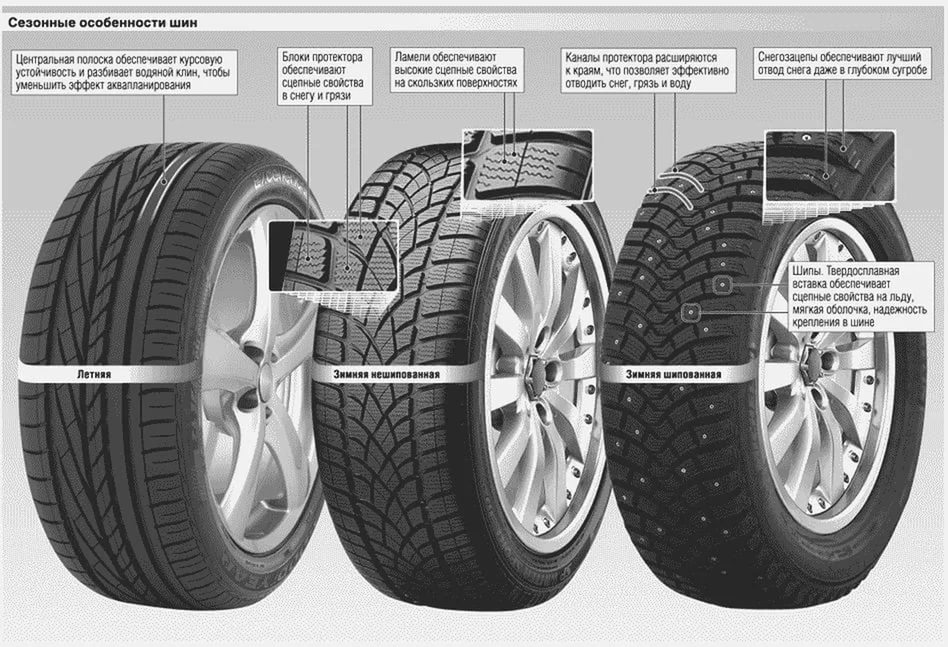

Какой размер зимней резины лучше?

При выборе зимней резины одним из преобладающих критериев является ее размер. Во времена, когда улучшить проходимость авто в зимний период времени можно было лишь при помощи шипованой резины, узкие шины с высоким профилем не имели равных.

При выборе зимней резины одним из преобладающих критериев является ее размер. Во времена, когда улучшить проходимость авто в зимний период времени можно было лишь при помощи шипованой резины, узкие шины с высоким профилем не имели равных.

Читать далее »

Запуск двигателя зимой — дайте прогреться авто

Тот темп жизни, который человечество задало себе за последние годы развития, обусловил увеличение производства транспортных средств, как индивидуальных, так и предназначенных для того, чтобы выполнять коммерческие задачи. Ежегодно автомобили становятся лучше и более технологичнее, но это не значит, что они, как и раньше, не требуют бережного отношения к себе.

Тот темп жизни, который человечество задало себе за последние годы развития, обусловил увеличение производства транспортных средств, как индивидуальных, так и предназначенных для того, чтобы выполнять коммерческие задачи. Ежегодно автомобили становятся лучше и более технологичнее, но это не значит, что они, как и раньше, не требуют бережного отношения к себе.

Читать далее »

Трактор с мотором от BMW и турбиной

На вопрос о том, что будет с трактором, если на него поставить мотор от BMW с турбиной выше представлено видео.

На вопрос о том, что будет с трактором, если на него поставить мотор от BMW с турбиной выше представлено видео.

Как видно, трактор стал довольно бодро ездить и даже в состоянии дрифтить.